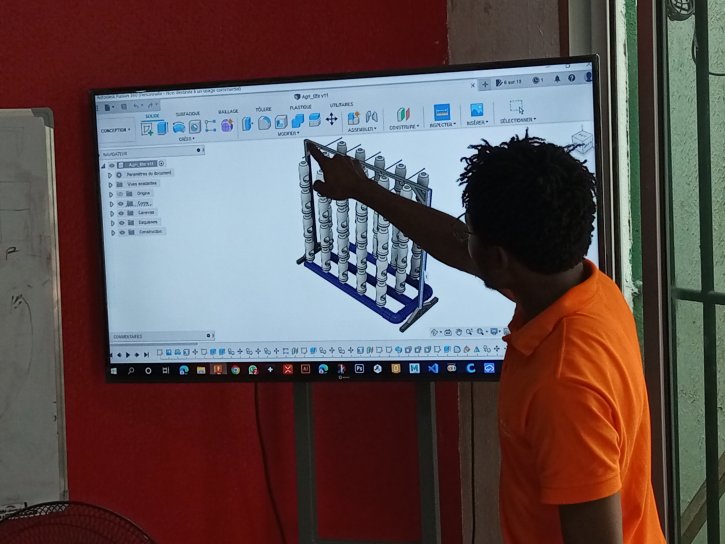

Agri Open Lab : système de culture hydroponique (sans terre) - Babylab - Abidjan Côte d'ivoire

- Faim « Zéro »

- Énergie propre et d'un coût abordable

- Industrie, innovation et infrastructure

- Alimentation et agriculture

Soft skills

- Ecoute, concentration

- Entraide et coopération

- Répartition des tâches en groupe

Compétences techniques :

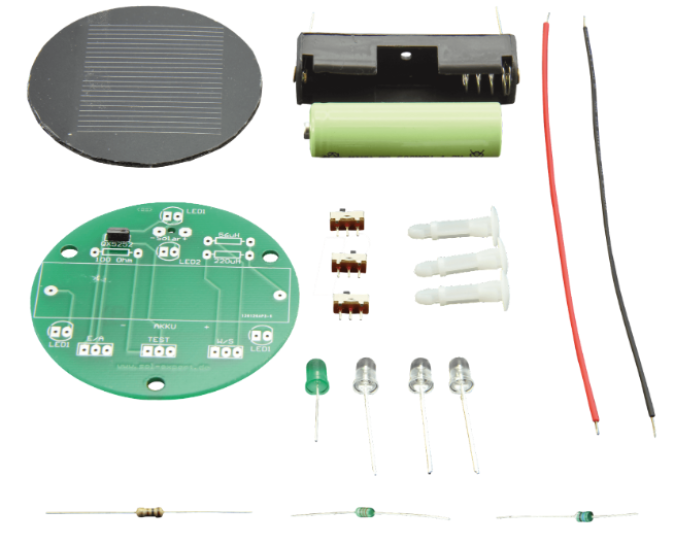

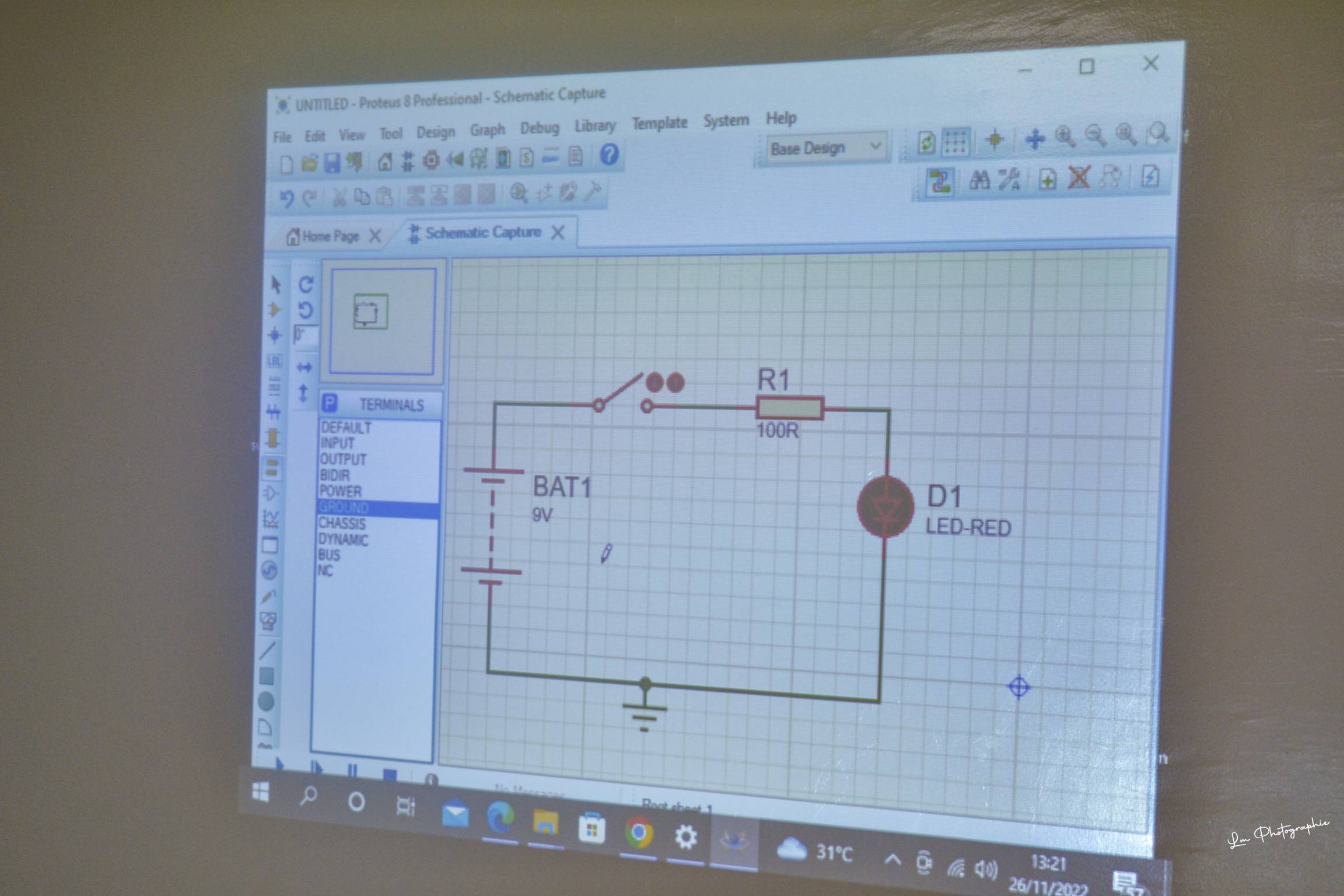

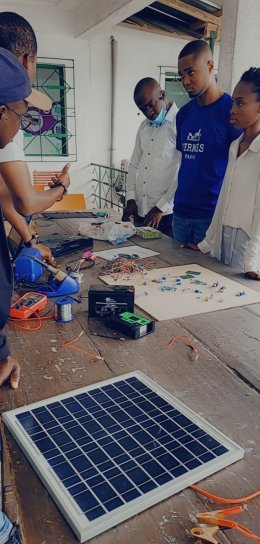

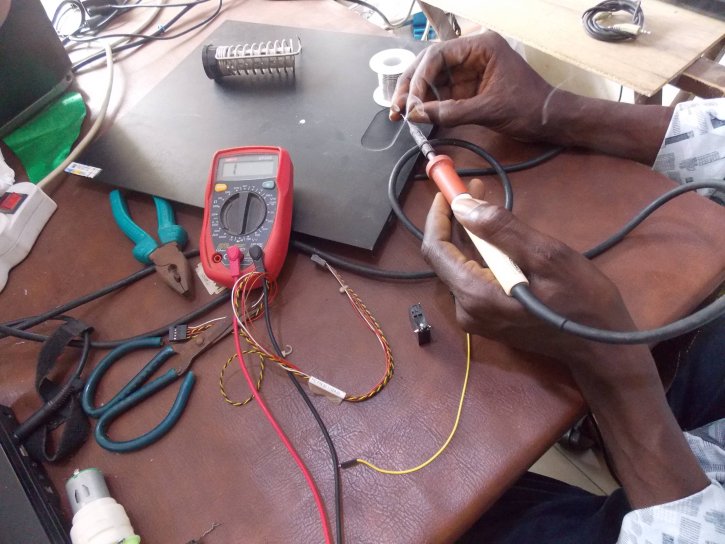

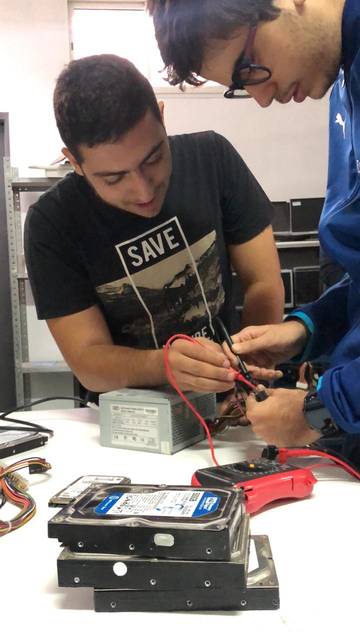

- Découverte de l'électricité, notions de tension, usage d'un multimètre, mesure

- Découverte du stockage et des contraintes des batteries

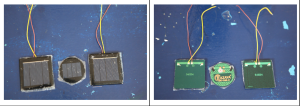

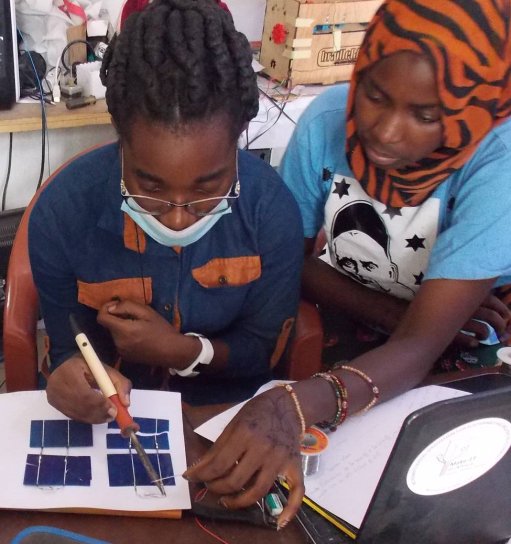

- Utilisation de panneaux solaires pour créer son propre système

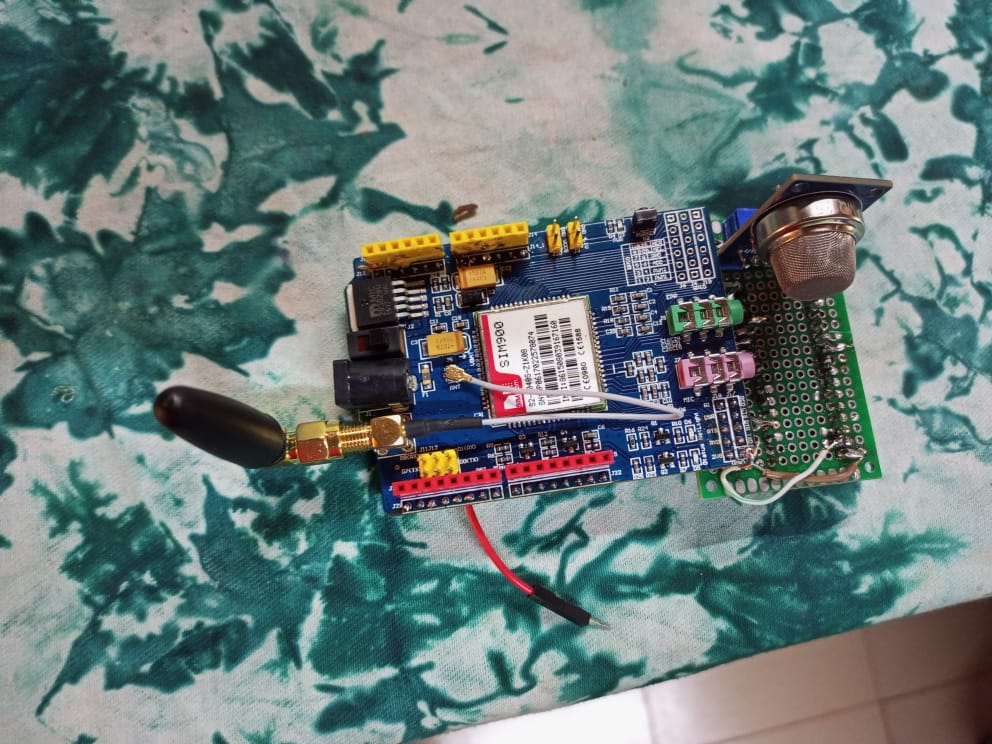

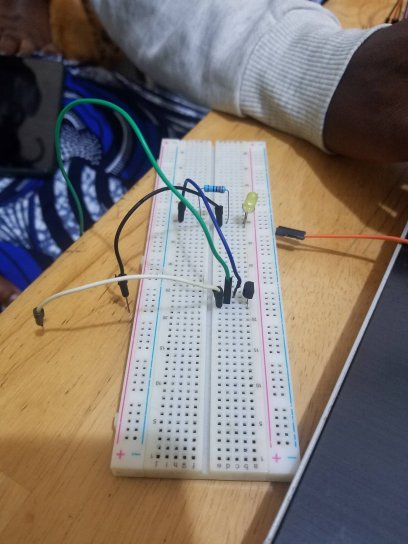

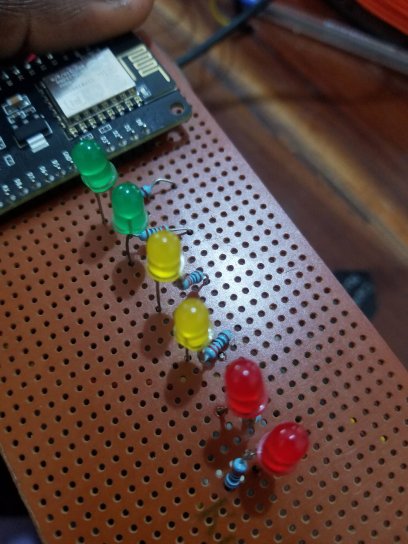

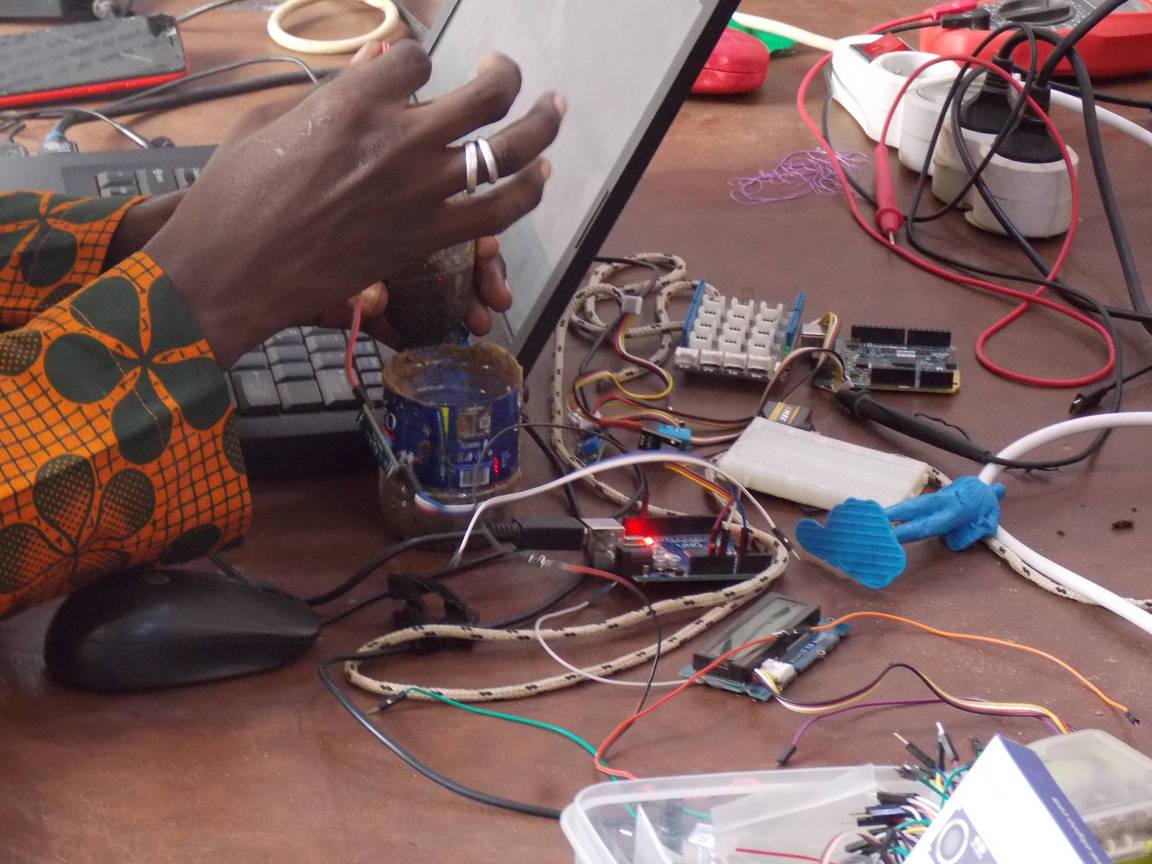

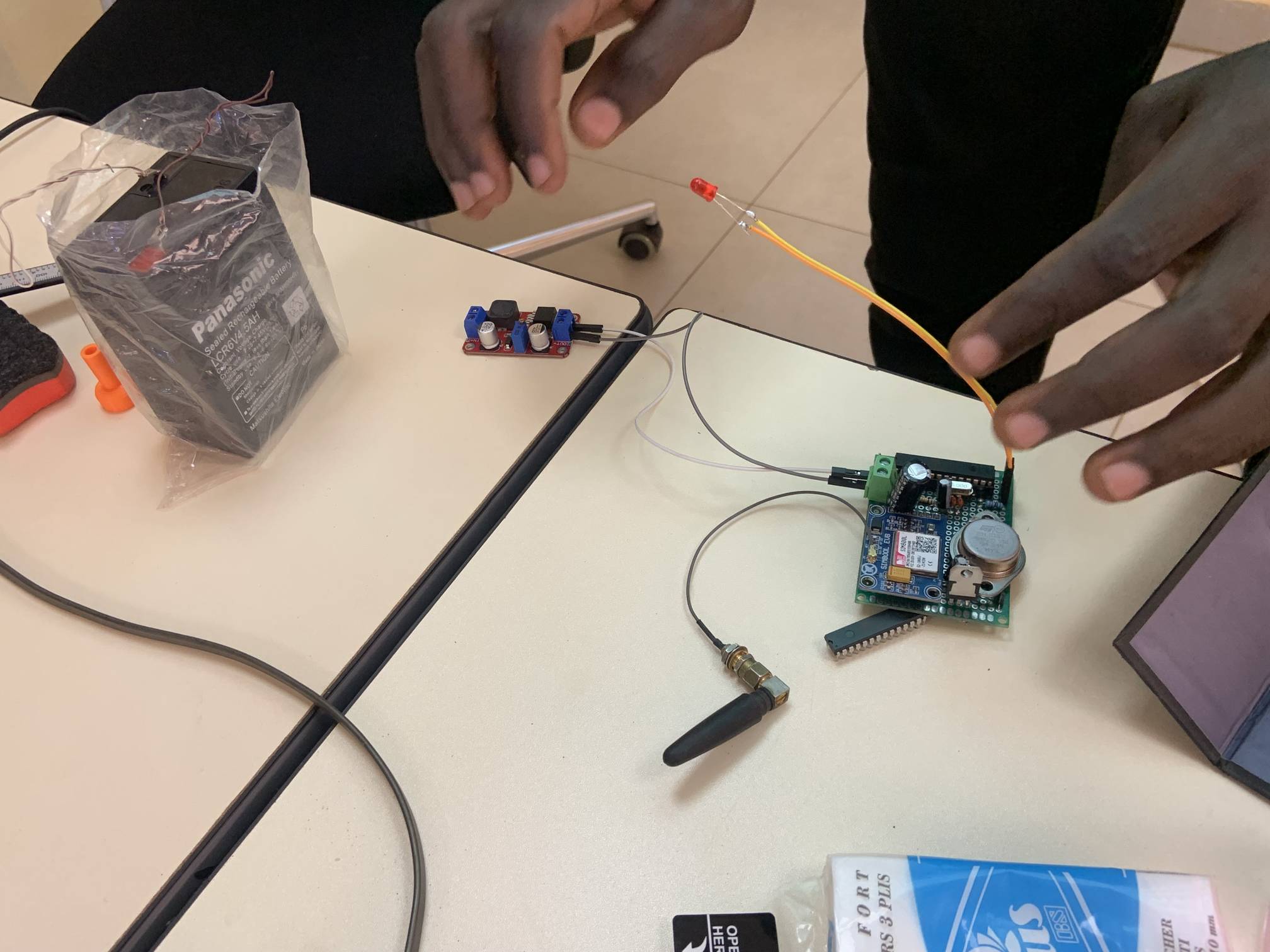

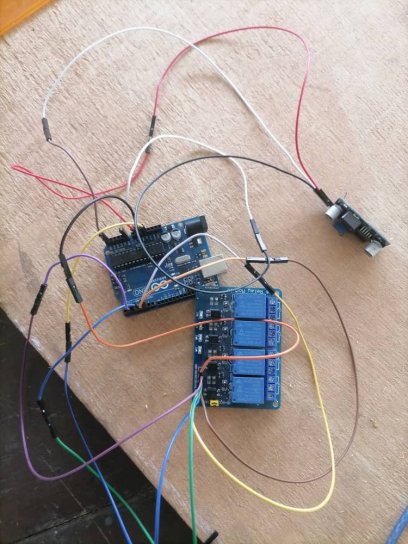

- Notions de capteur et de dispositifs automatisés par un micro-controlleur

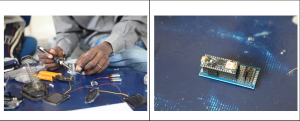

- Programmation de micro-contrôleur arduino

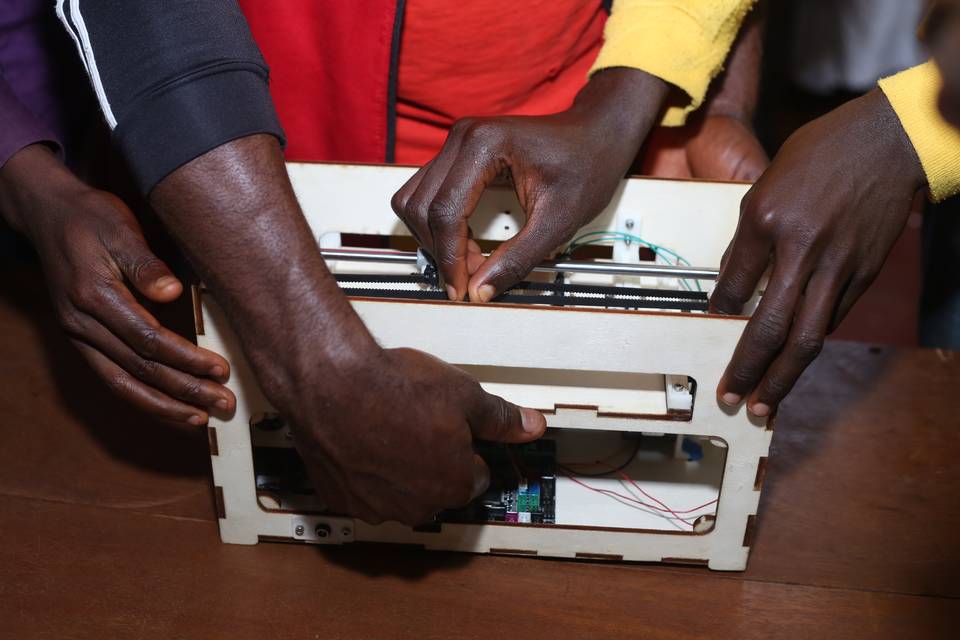

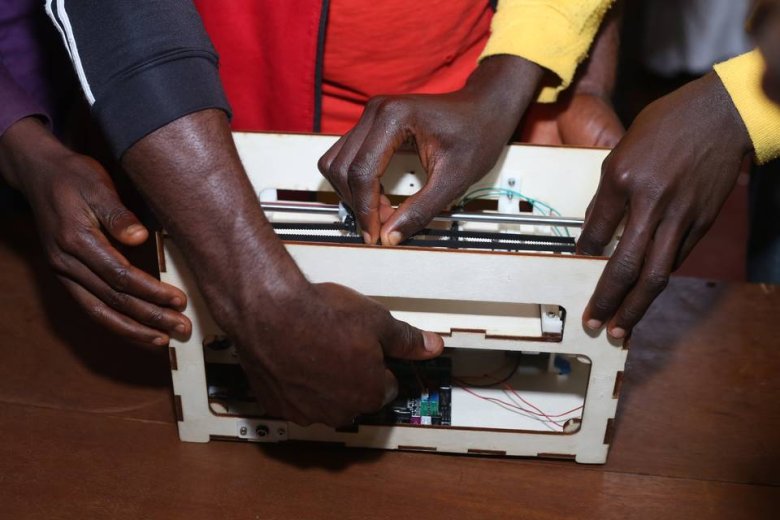

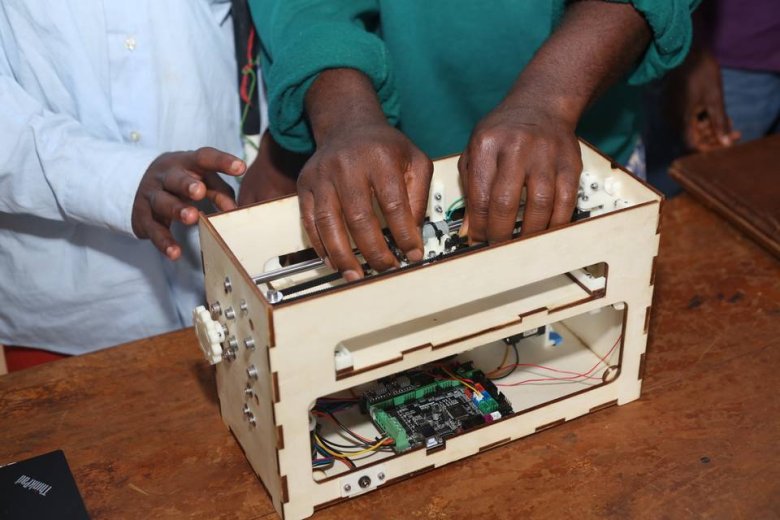

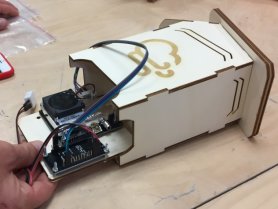

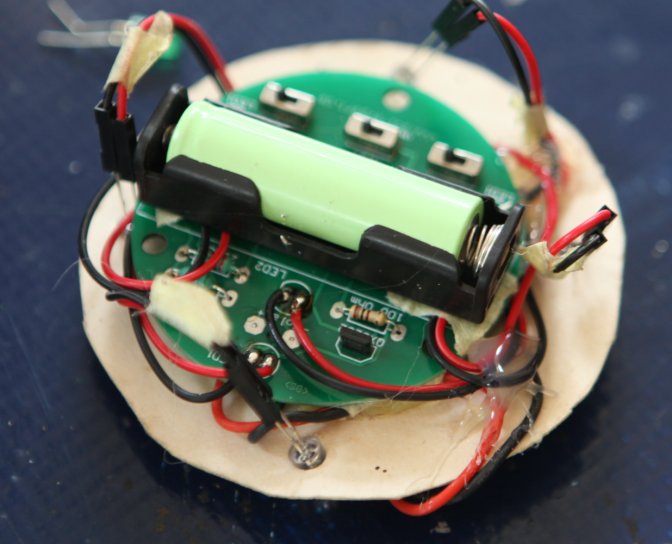

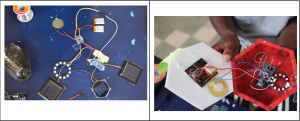

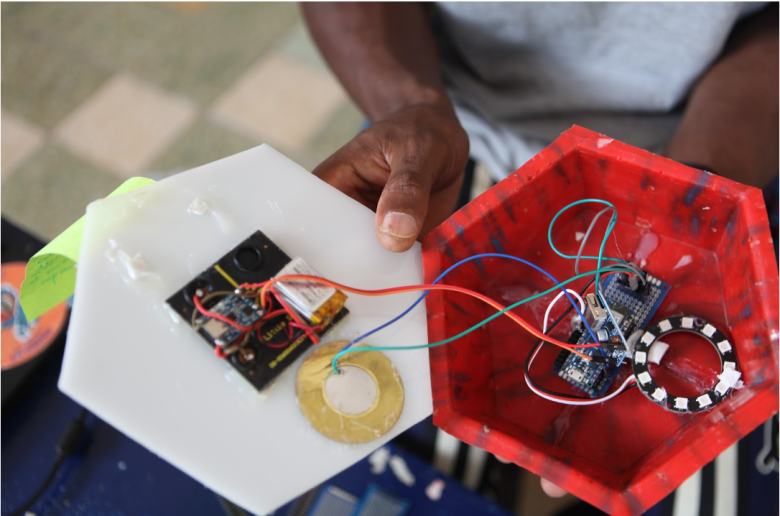

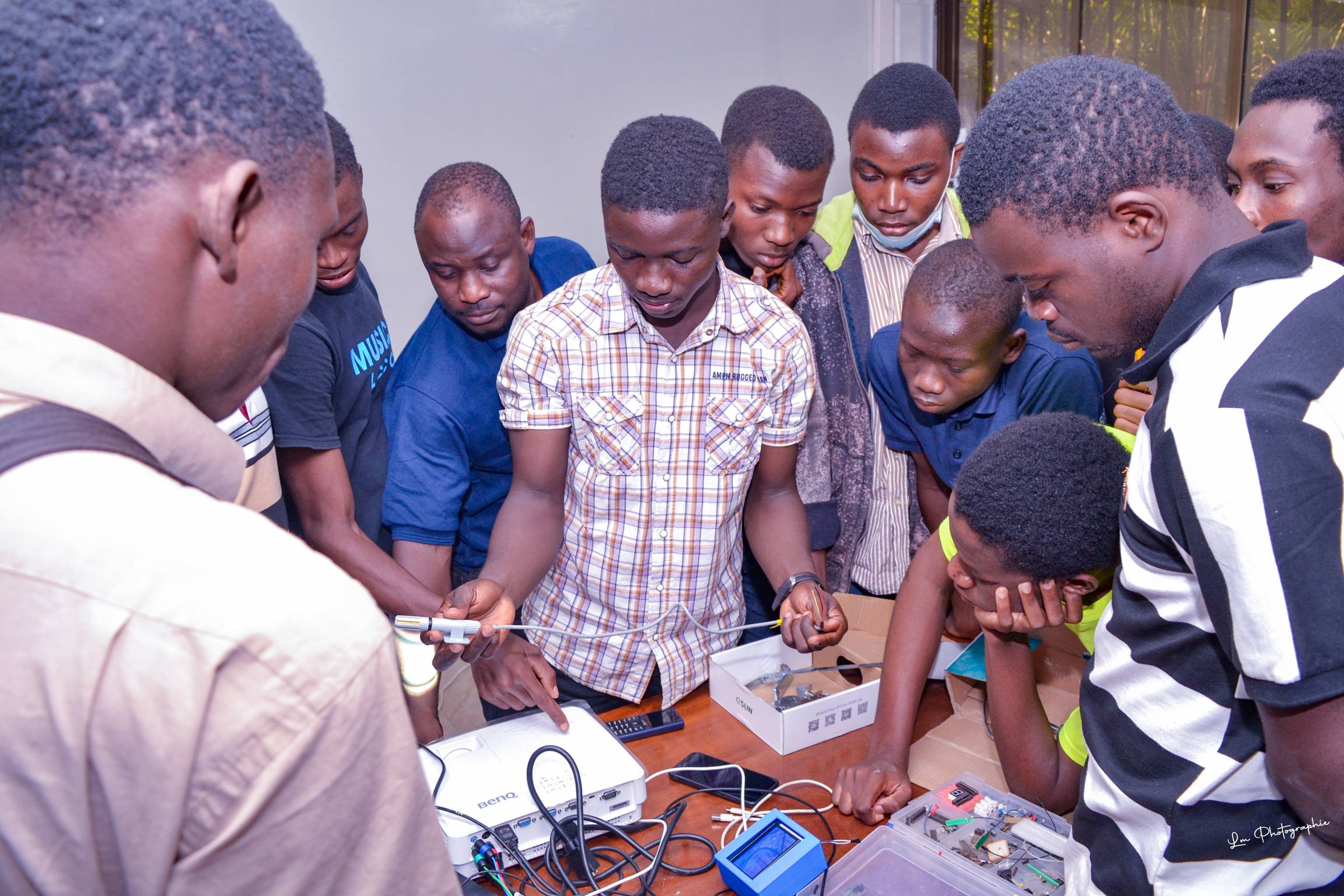

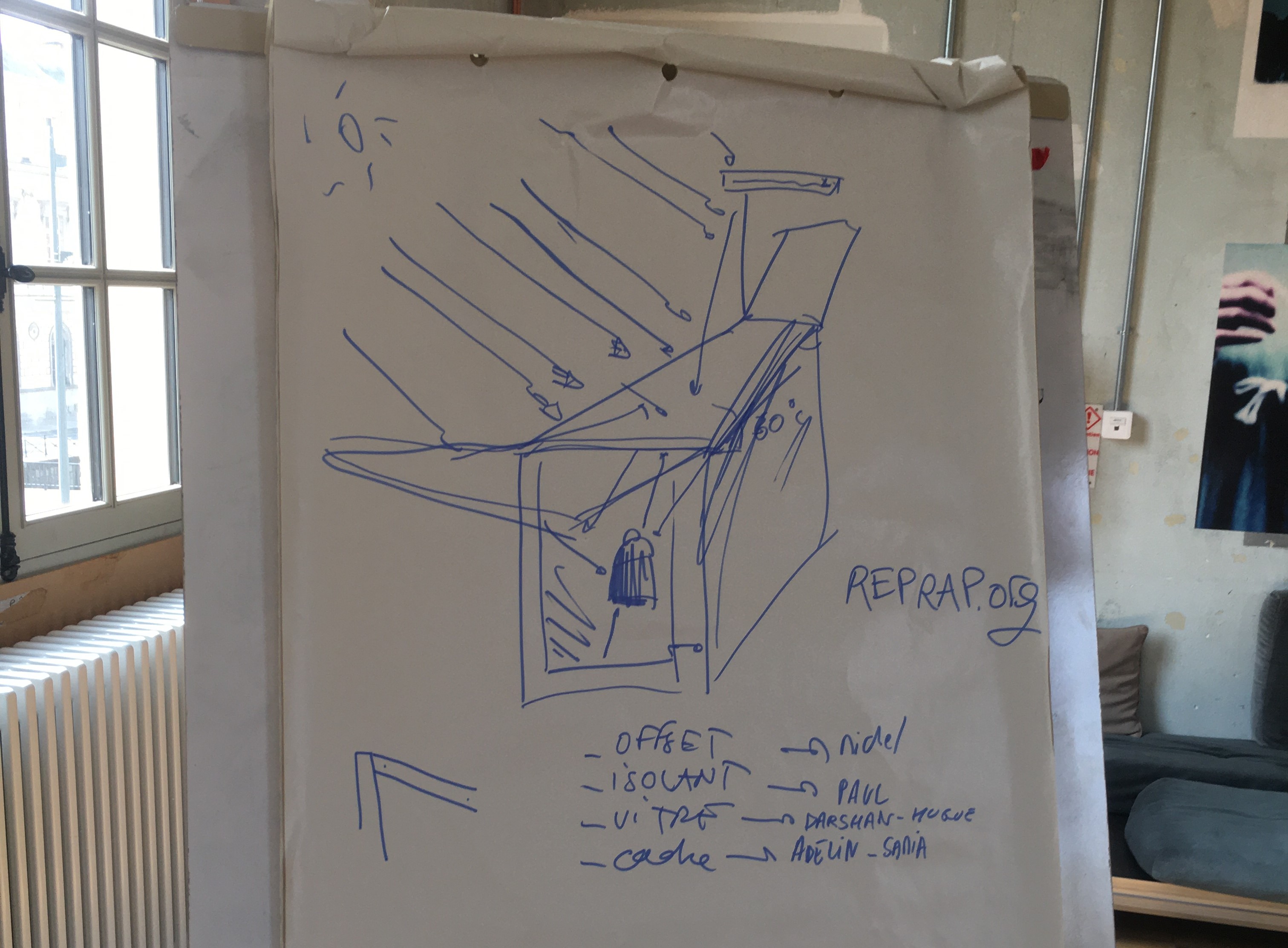

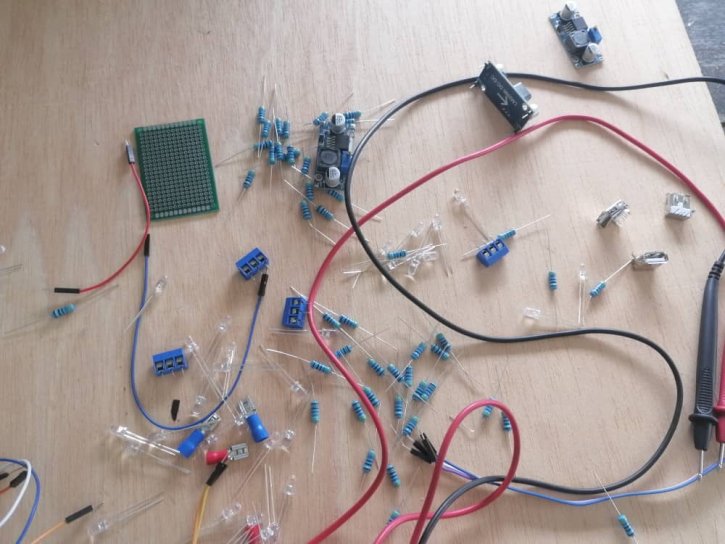

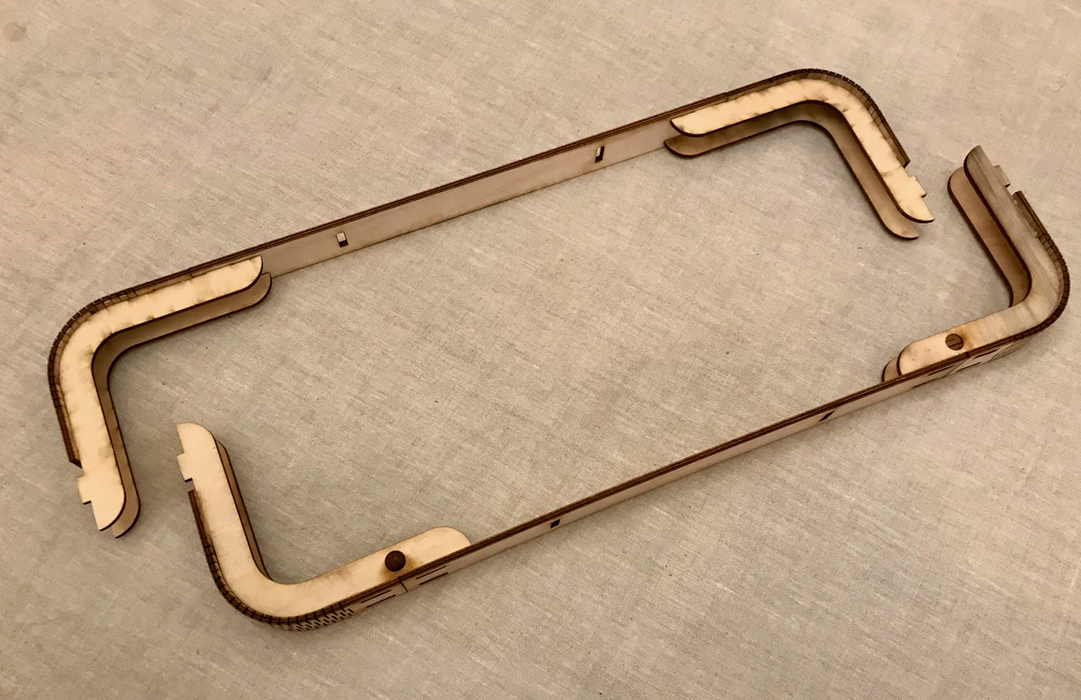

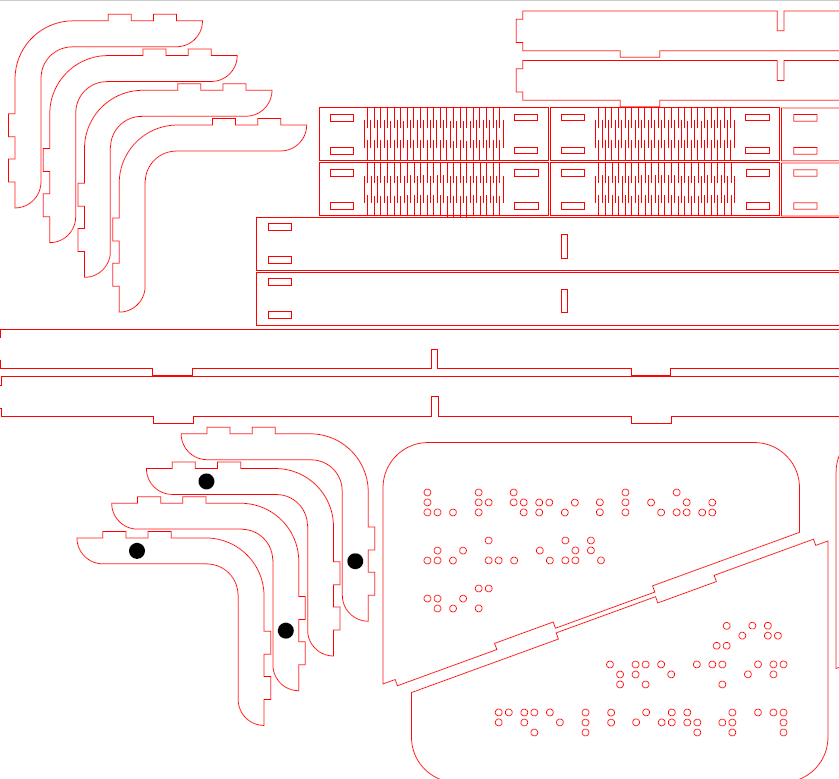

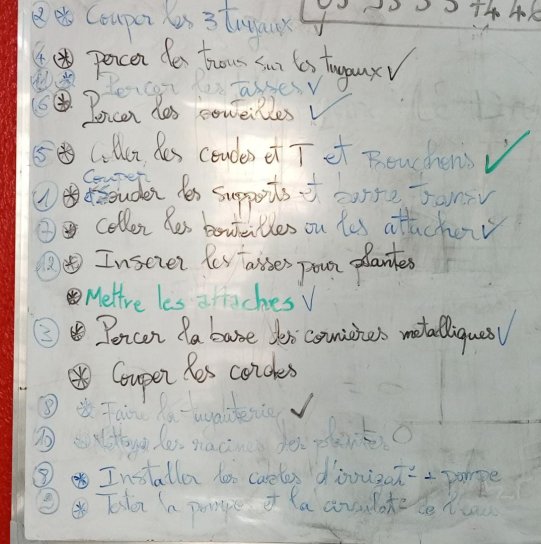

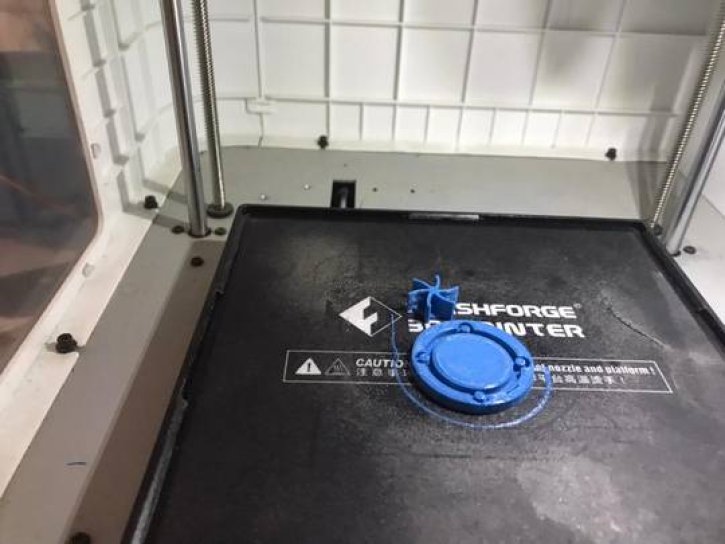

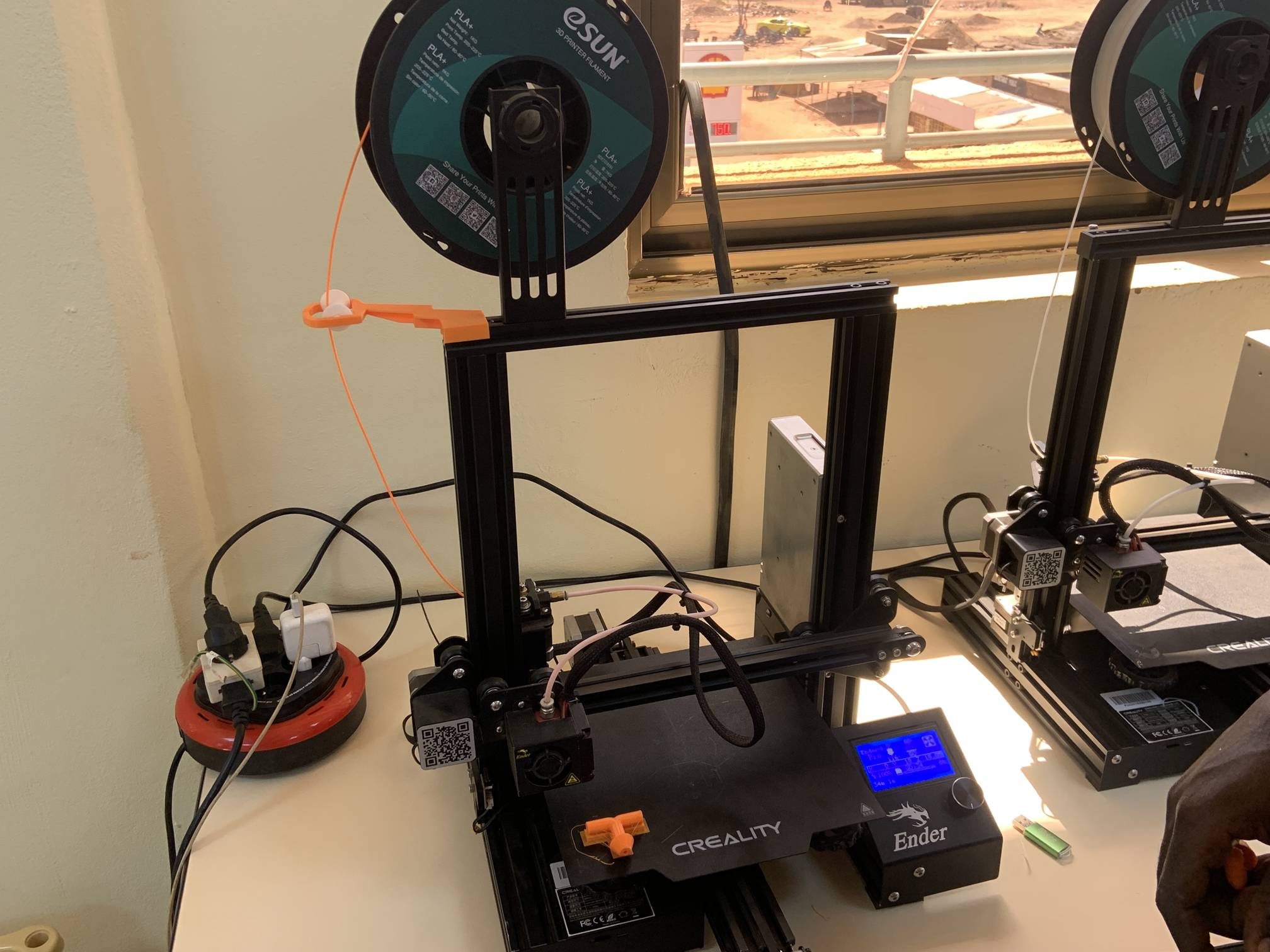

Méthode projet par modules (le module d'alimentation solaire a été assemblé dans l'atelier frugale, les modules de stockage d'énergie, de contrôle et les dispositifs pilotés sont assemblés ici en fin d'atelier pour tester le dispositif final).

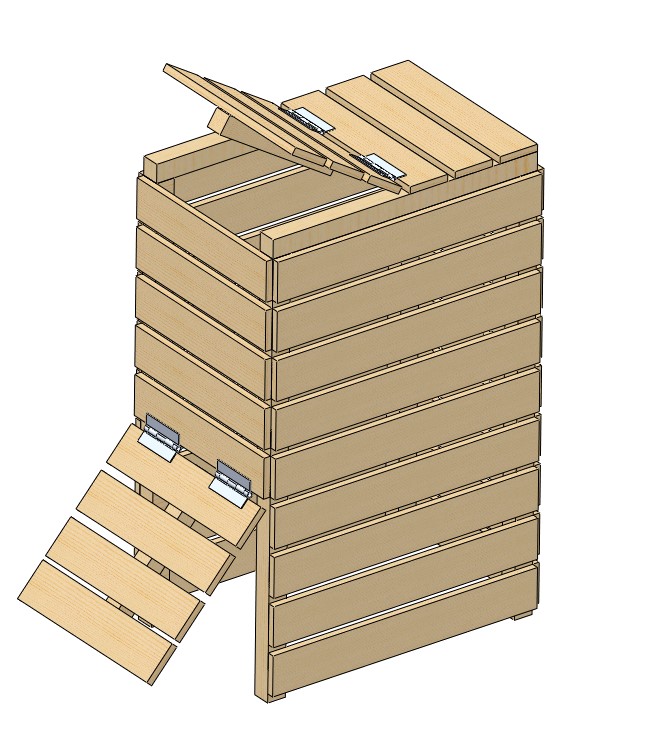

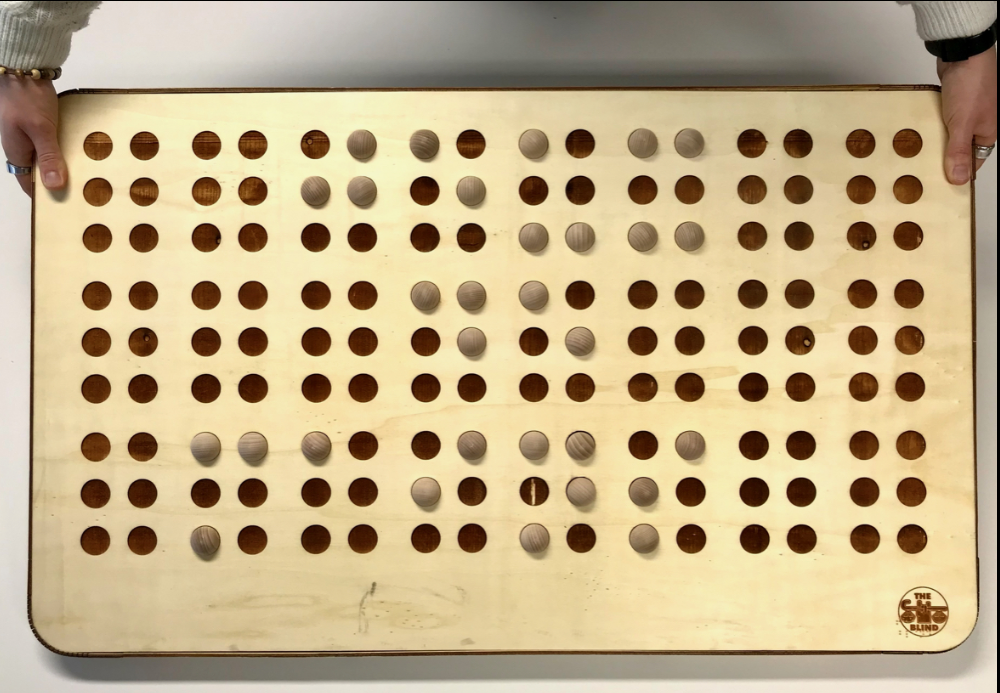

Contrôle automatisé et paramétrable d'un environnement de production agricole ou végétal et des principaux composants à automatiser (pompe, ventilateur, bulleur..)

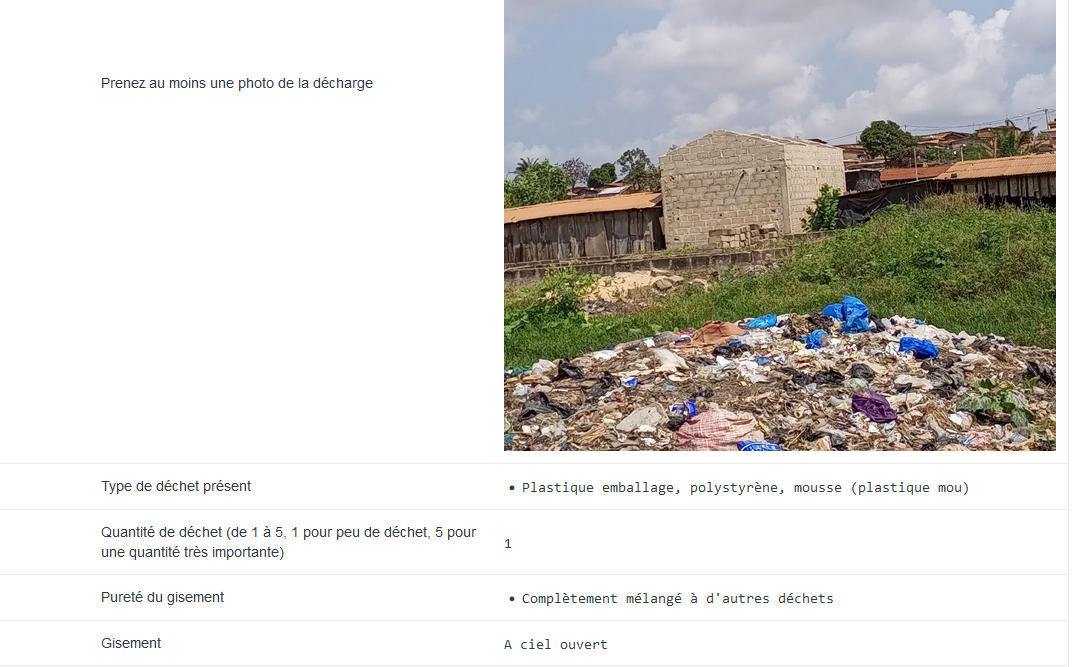

Notions environnementales :

- Qu'est ce qu'un système de culture (ce qui le compose, ce qui l'alimente, ce qu'il consomme...)

- Intérêt de l'hydroponie et questions annexes (frugalité, ressources, agriculture urbaine)

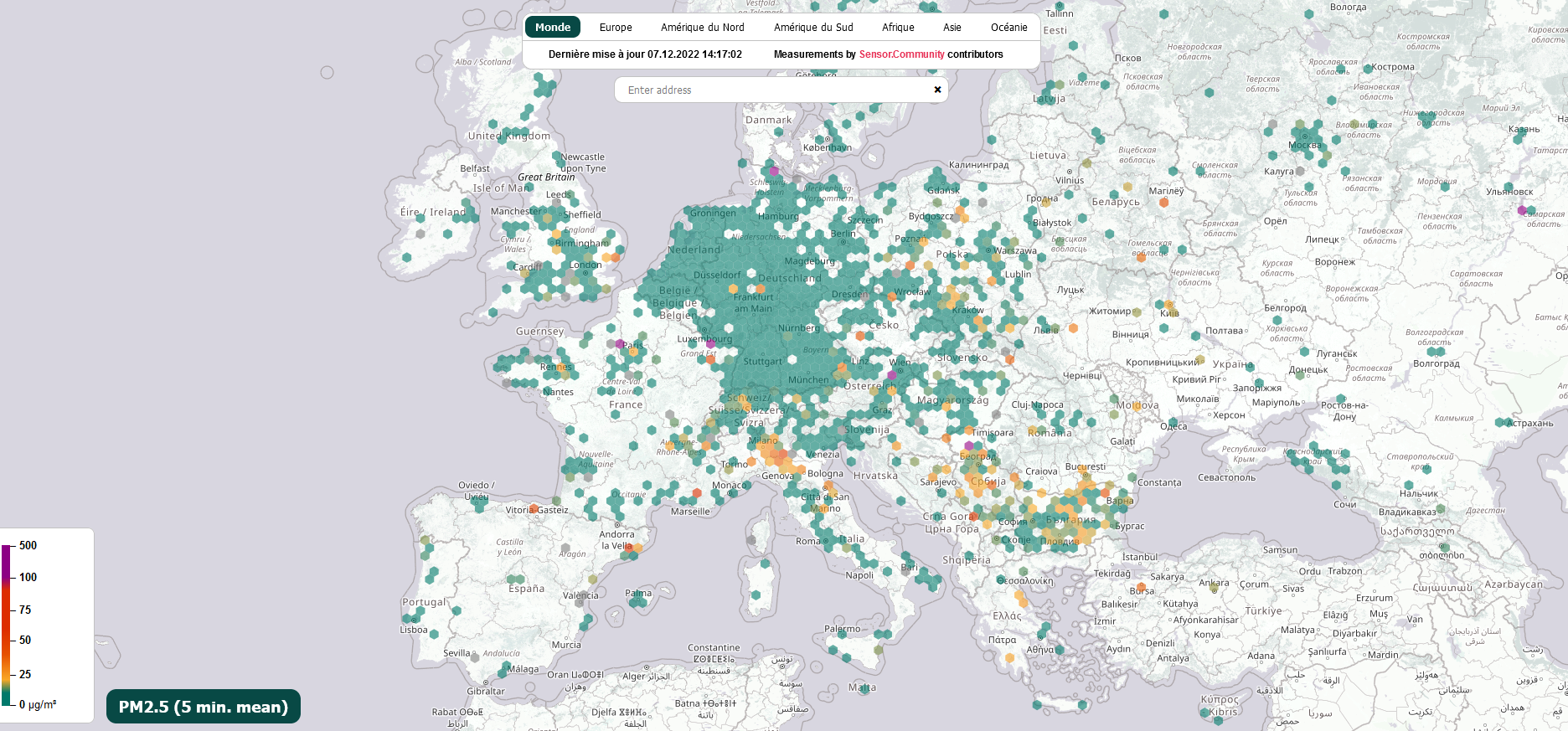

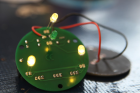

- Découverte des capteurs environnementaux et des système automatiques de régulation (réguler la température d'un système de culture hydroponique)

- Pistes alternatives de production de légumes, fruits, etc.

Découverte de la possibilIté de créer et maîtriser des écosystèmes agricoles frugaux (par exemple ici sans terre et avec le minimum d'apports aux plantes) avec l'hydroponie (cycle entre végétaux, animaux, contraintes, apport d'énergie nécessaire...).

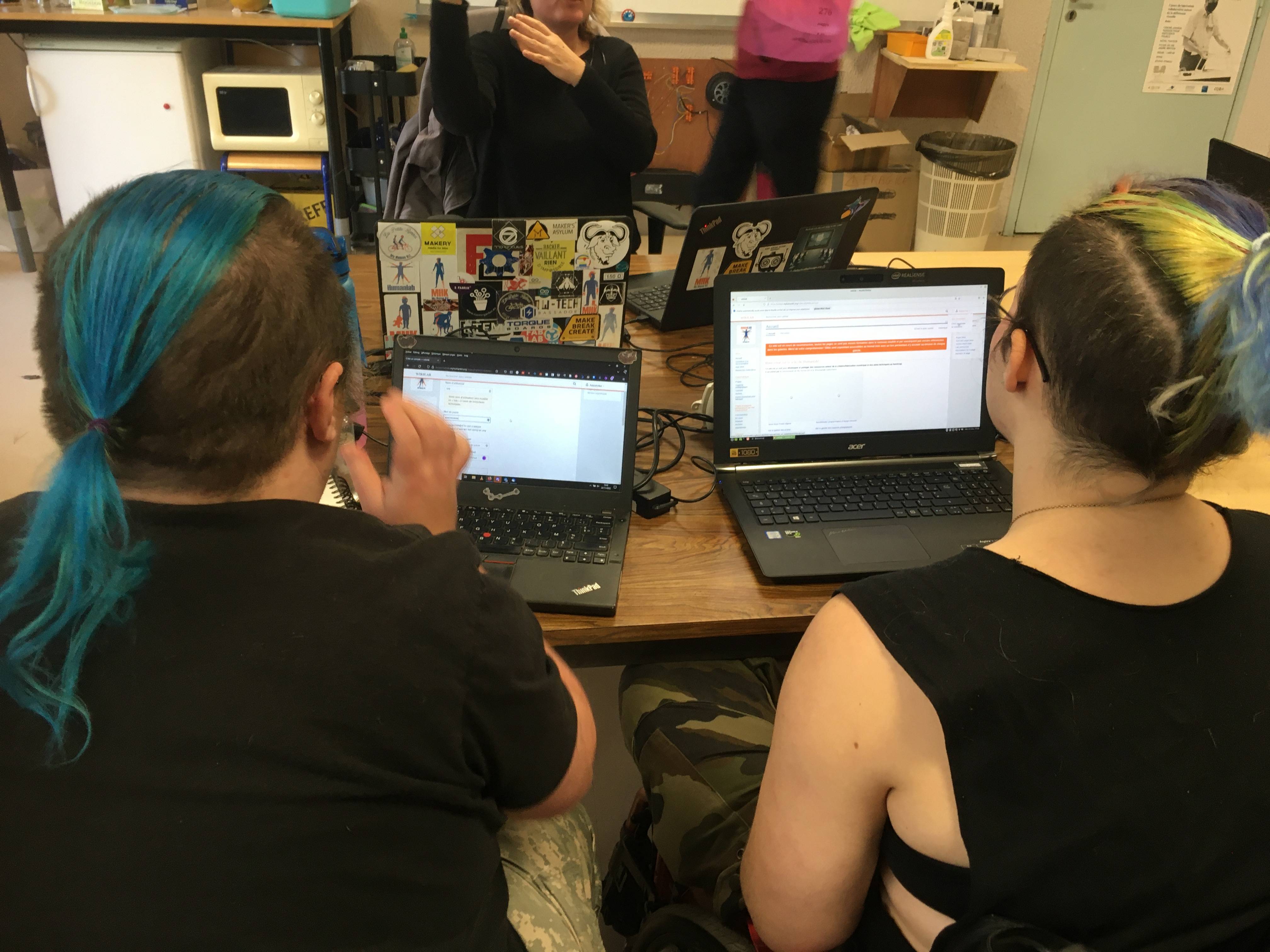

- Un seul ordinateur portable suffit.

- Préparer en amont tout le "kit" avec les composants. Il est facile de le ramener au dernier moment.

- Comme toujours on supervisera attentivement l'usage du fer à souder.

- Pas de matériaux spécifiques ou dangereux en dehors des batteries de récupération.

- Attention donc à respecter les précautions indispensables avec des batteries (rappel).

- On est avant tout sur un atelier d'électronique de contrôle croisant capteurs et actuateurs donc pas de risque particulier avec les autres composants.

- Local disposant de 220V (alimentation du fer à souder)

- 20 m carrés pour 6 personnes

- Table centrale de prototypage partagée en deux pour les activités.

- Une moitié sur le système hydroponique

- Il est possible d'utiliser l'autre moitié de la table pour conduire un atelier complémentaire comme l'alimentation électrique du système hydroponique sur base de panneau solaire et batteries de récupération (atelier frugale)

- Fer à souder donc on veille à superviser tout usage et si nécessaire à faire porter des gants, lunettes, équipements de protection.

- L'équipement est rangé et débranché entre chaque usage.

- On veille à éviter tout risque incendie.

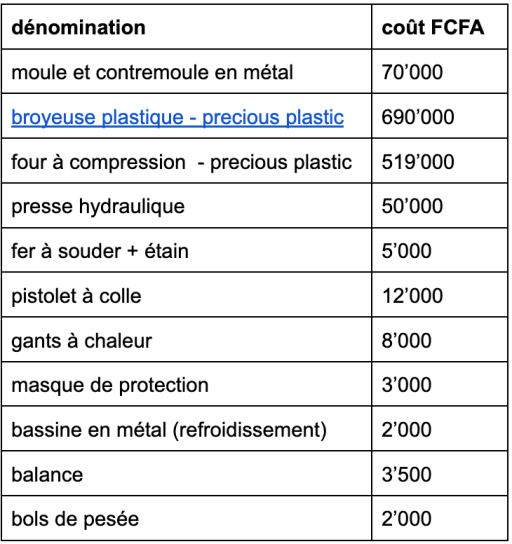

- Atelier très peu couteux en terme de composants : moins de 100 000 F CFA.

- S'assurer de commander assez tôt les composants difficiles à récupérer (capteur de température, carte arduino Uno)

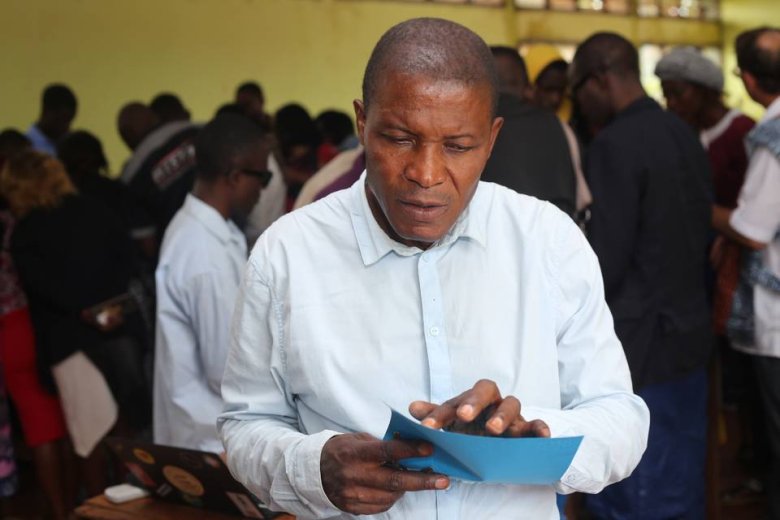

- Envoi de SMS aux participants qui ont déjà participé à une activité et à la communauté du fablab.

- Confirmation par SMS en direct pour s'inscrire.

- Accueil bienvenue thé/café

- Présentation de l'hydroponie

- Sensibilisation aux possibilités de l'agriculture urbaine (c'est quoi, pourquoi)

- Notion d'écosystème (cycle de croissance, fragilité, contraintes).

- Ne jamais utiliser un matériel sans supervision, un composant qu'on ne connait pas sans demander conseil.

- Il n'y a pas de mauvaise question, il est normal de découvrir, mais il faut éviter tout risque d'accident ou d'endommagement du matériel ou de l'outillage.

- Pauses uniquement sur le temps des dejeuners des jours 1 et 2.

- Elle sont obligatoires.

- On doit déposer tout outillage et ne reprendre qu'après.

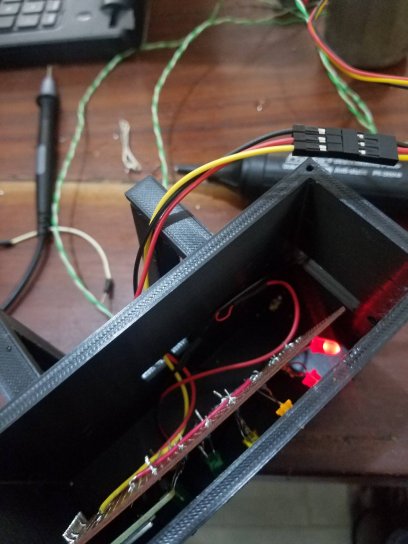

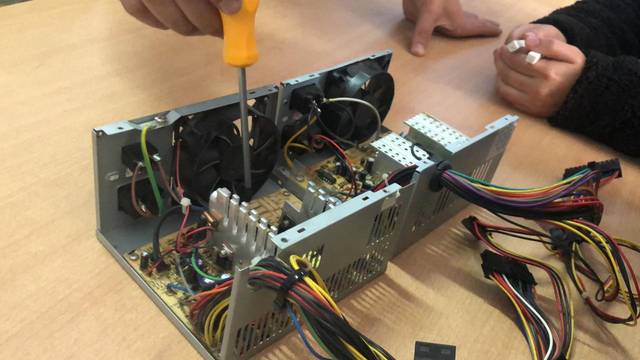

- La partie qui permet d'alimenter le système (les batteries, et/ou un module solaire alimentant des batteries de récupération de type Frugale)

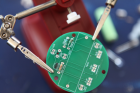

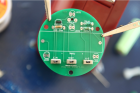

- La partie contrôle et code (carte arduino)

- Les dispositifs automatisés à relier à la carte arduino.

Attention aux contacts avec les batteries de récupération : il ne faut surtout pas faire de court-circuit.

Attention à l'usage du fer à souder. Il est à sa place et doit y rester. L'éteindre après tout usage sous supervision.

Pas de précautions particulières en dehors du risque incendie.

JOUR 1

Accueil (10 mn).- Café/thé

- Consignes

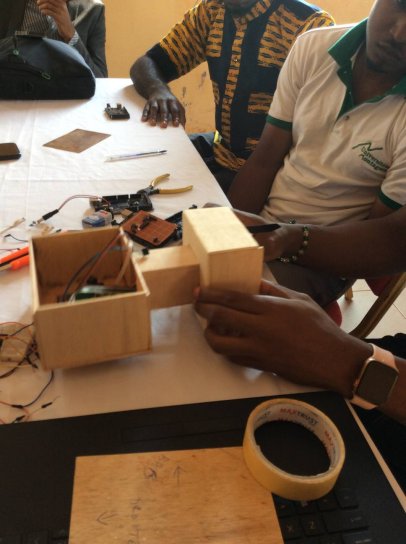

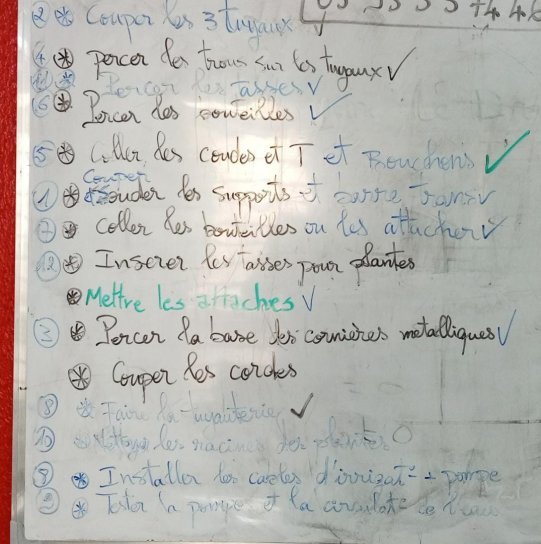

- Découverte du contrôle de la pompe, du bulleur et du ventilateur avec des relais, connectique.

Matin : 3 heures

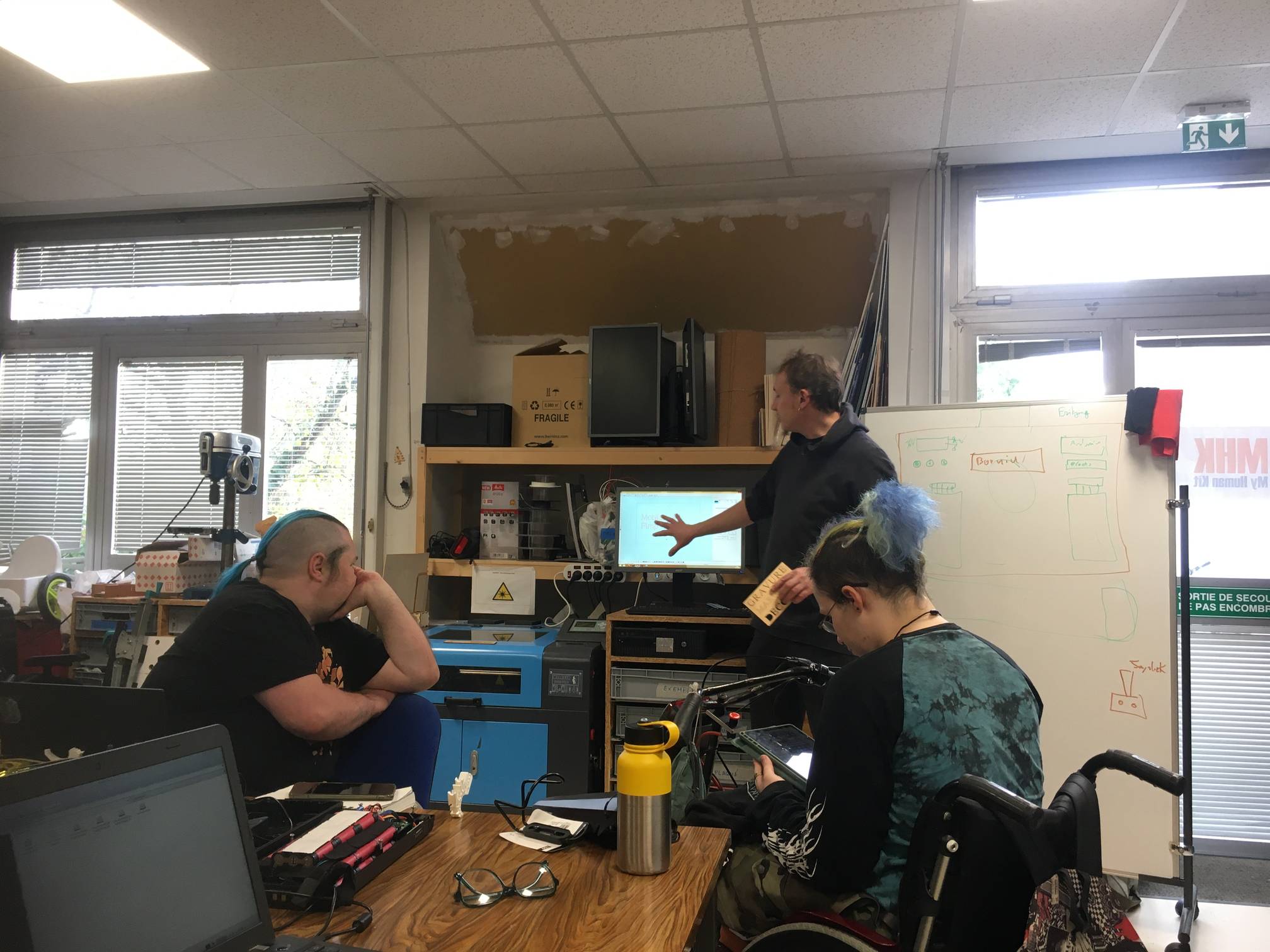

- Rassemblement autour de la table de fabrication et le lancement du travail par sous-groupe

- Partie arduino et codage

- Partie connectique et préparation des éléments à raccorder pour les piloter.

Pause déjeuner. une heure

- Les participants disposent d'un espace commun pour le déjeuner mais doivent pourvoir à leur repas.

Apres-midi 3-4 heures en fonction de l'avancée des travaux du matin

- Reprise des travaux. Si nécessaire finalisation de la connectique des éléments à raccorder

- Finalisation du code arduino.

Jour 2 finalisation/ test du capteur de température, test du fonctionnement des actuateurs (pompe, bulleur, ventilateur...)

Accueil (10 mn).

- Café/thé

- Consignes

- Rappel des consignes de sécurité et récapitulatif des avancées de la veille.

Matin : 3 heures

- Raccordement des dispositifs à la carte arduino

- Tests et réglages. Débogage.

Pause déjeuner

Tests de fonctionnement avec un module écologique d'alimentation par panneaux solaires (réalisé lors de l'atelier frugale), ou sinon une source d'alimentation 5V.

Phase de bilan et clôture

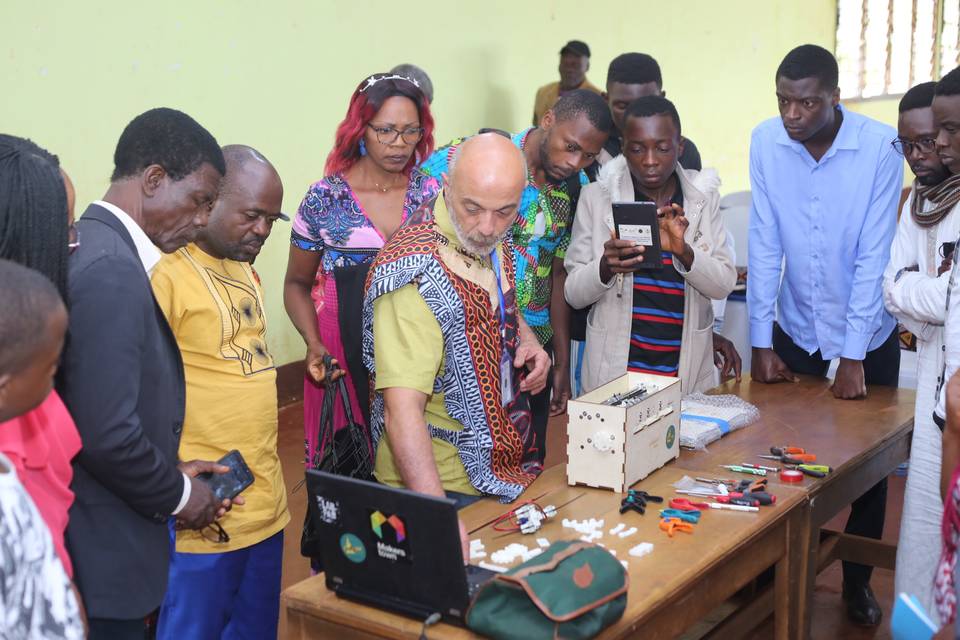

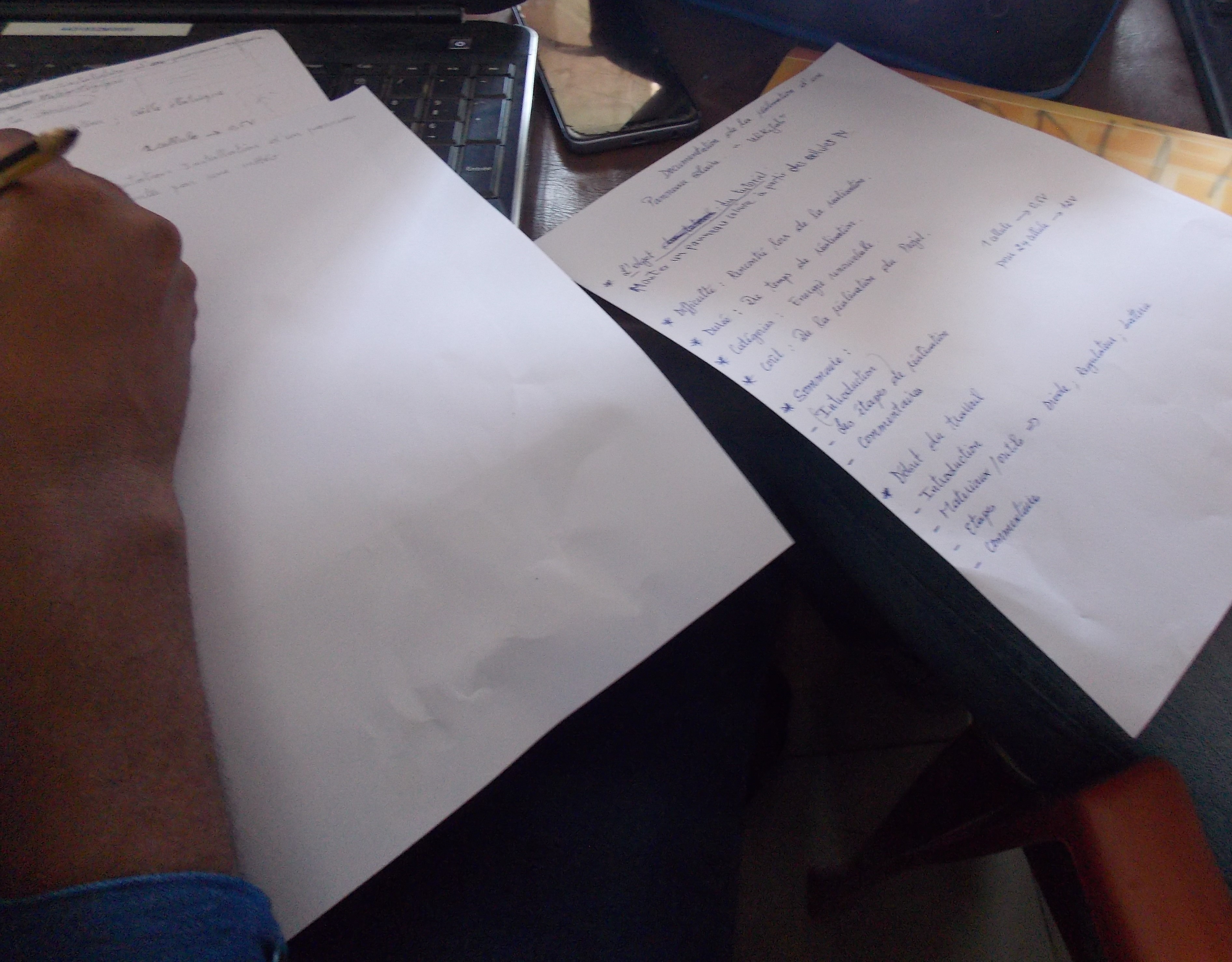

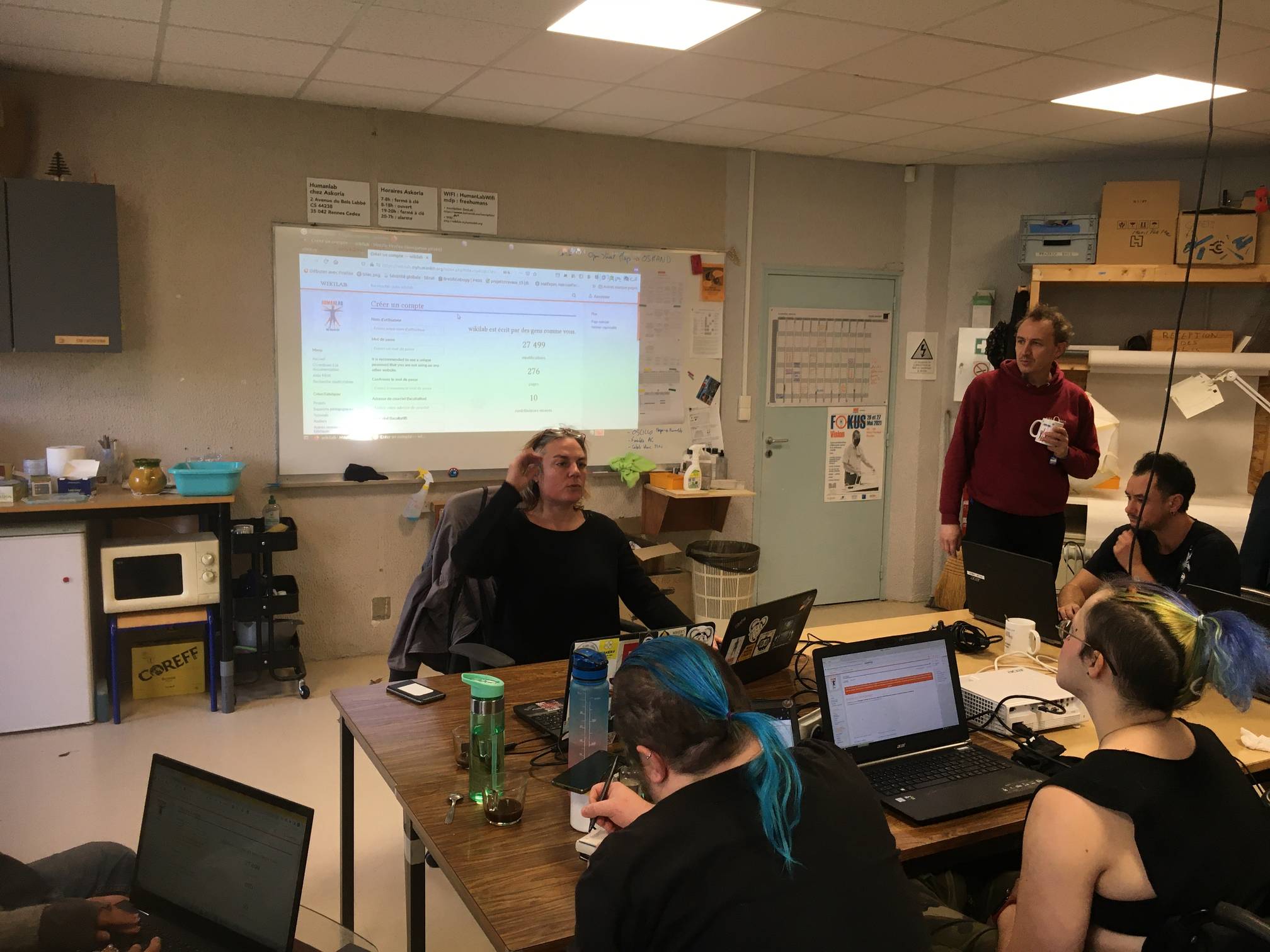

- Démonstration

- Debriefing collectif : quelles sont les principales difficultés ressenties, phase de questions/réponses.

- Dans le cas présent on a pu disposer d'un module d'alimentation solaire rechargeant les batteries d'alimentation du dispositif (atelier Frugale) et donc faire un système hydroponique complet !

- Rangement par les participants à la toute fin d'atelier après le debriefing collectif.

- Il est important que le rangement soit participatif (cela fait partie des compétences indispensables dans un atelier)

- Publication de photographies de l'atelier sur les réseaux sociaux (avec la permission des personnes concernées) pendant l'événement pour valoriser l'action

- Utilisation de ces images pour créer une documentation de fabrication partageable.