Mobilab : trotti - électrification de fauteuil roulant manuel pour personne à mobilité réduite - en travaux

- Bonne santé et bien-être

- Industrie, innovation et infrastructure

- Inégalités réduites

- Partenariats pour la réalisation des objectifs

- Mobilites et logistiques

Le mobilab c'est un format de prototypage coopératif créé par l'association My Human Kit qui a créé le Humanlab, fablab pilote autour de la question du handicap. Le mobilab réunit des bénévoles autour des projets de 6 personnes à mobilité réduite pour réaliser en 5 jours des véhicules documentés en open-source sur base de vélos électriques, tricycles, fauteuils roulants. L'atelier dure 5 jours et 5 prototypes sont réalisés, dont le trotti.

Le trotti est un système d'ajout d'assistance électrique sur un fauteuil roulant manuel permettant de démultiplier la mobilité. Il est créé sur la base de moteurs et de batteries de vélos électriques récupérés auprès d'une association locale (la Petite Rennes), qui les récupère elle-même auprès de l'opérateur de transport public (Keolis Star). Le principe est l'ajout d'un guidon et d'une fourche avec une roue électrique à un fauteuil roulant manuel. Ceci permet de le transformer en tricyle motorisé électriquement.

Soft Skills

- S'exprimer devant les autres

- Prendre confiance en soi

- Formaliser un besoin

- Coopérer et s'adapter au contexte et moyens disponibles

Compétences techniques

- Découverte et pratique de la documentation en ligne (wiki)

- Découverte du dessin numérique vectoriel

- Découverte de la modélisation 3D

- Découverte de l'impression 3D

- Découverte de l'usinage et de la mécanique

- Outillage de réparation de vélos : clés, tournevis, visserie.

- Accès à un atelier mécanique équipé pour la soudure à l'arc et la mécanique (scies à métaux...)

- imprimantes 3D pour les pièces spécifiques

- Découpe laser

- Fer à souder l'étain et planches de prototypage électronique (breadboard) et composants électroniques.

- moteur électrique de récupération (vélo électrique)

- batterie électrique de récupération

- le fauteuil roulant de la personne concernée

- Tout ce qui permet d'utiliser la fabrication numérique dans un fablab : filament pour impression 3D, pmma et medium pour découpe laser, composants électroniques de base ou spécifiques au prototype.

- Local accessible aux personnes à mobilité réduite, avec accès facile aux toilettes, équipé en matériel de fabrication numérique (fablab, makerspace).

- 220V et wifi si possible

- Accès à un atelier permettant de faire du bruit et de la mécanique si nécessaire, voire de la soudure à l'arc (par exemple atelier de réparation de vélos...)

- un espace collégial pour vidéoprojeter des éléments et faire des points (50 m carrés pour 10 personnes)

- Il est important que des personnes à mobilité réduite puissent circuler dans l'espace. Une des techniques validées et de rassembler les tables dans un ilôt central en prévoyant que les personnes puissent aisément circuler autour.

- L'atelier ne se tient qu'une fois la personnes motivée et concernée identifiée et mobilisée pour tout le processus.

- un facilitateur connaissant bien la mécanique et l'électronique de contrôle.

- au moins une personne maitrisant mécanique des cycles et soudure métal

- 4 bénévoles pour un trotti.

- L'équipe de fabrication de chaque prototype est déjà prévue à l'avance dans un tableau de présence suite aux réponses des bénévoles recrutés via liste de diffusion mail.

My Human Kit mène de front 6 fois cette configuration en simultané (6x4 bénévoles pour 6 projets réalisés en même temps !)

- Il est très important d'indiquer aux personnes que les véhicules réalisés seront sous leur responsabilité : une décharge de responsabilité sera signée par la personne pour qui l'on fabrique le prototype.

- Aucun véhicule n'est vraiment assurable en l'état donc rester dans des vitesse, des espaces de mobilité où l'on sera assimilé à un piéton ou à un vélo électrique.

- Le véhicule réalisé sera offert au participant.

- Si nécessaire les phases de soudure métal sont réalisées uniquement par une personne qualifiée, à l'écart, pour protéger les autres, dans l'atelier cycles ou mécanique.

- Environ 150 € de matériel si on dispose d'un moteur et d'une batterie de récupération.

- Rémunération des superviseurs

- Annonce via le site internet de l'association.

- Recrutement de bénévoles via la liste de diffusion aux adhérents.

La session ne se tient qu'une fois la personne concernée disponible pour toute la durée de l'événement.

Couverture via les réseaux sociaux pendant l'événement (twitter, facebook, linkedin)

- Tour de table où chacun se présente ainsi que ses motivations et partage ses expériences de mobilité

- Principes de l'événement : on fabrique et on apprend ensemble. On a le droit de se tromper.

- Echange sur le libre et la documentation : comparaison avec les systèmes propriétaires.

- Temps de pause libre de 15 mn.

- Entraide : tout le monde apprend, personne ne sait tout.

- On explique que le prototype sera offert mais on fait signer une décharge de responsabilité

- On doit apprendre mutuellement

- Prise de photos pendant tout l'atelier, par les participants

- Un brief sera fait pour que l'équipe de fabrication puisse commencer une documentation sur un wiki

- Les équipes sont formées à l'avance mais ne sont pas figées : on s'entraide en fonction des problèmes.

- Ordinateurs portables disponibles si demandés ainsi que l'accès internet via wifi

- Accès wiki affiché et utilisable par tous gratuitement.

- Il est très important de disposer d'outillage mécanique complet classique (clés, tournevis...)

- Concernant les moteurs et les batteries, disposer à l'avance de tout ce qu'il faut.

- Pauses individuelles libres mais pauses médianes obligatoires le midi.

- Le programme est structuré en demi-journées. Il est possible de manger sur place.

- Il faut au moins deux bénévoles en permanence en plus de la personne concernée et d'un facilitateur superviseur pour aboutir.

- L'utilisation d'outillage est supervisée pour la sécurité, tout particulièrement pour le jour 2 qui est le jour du travail métal et mécanique. On doit trouver une personne qualifiée pour assurer de la soudure métal le jour 2 (ici un bénévole d'un atelier de réparation de vélos).

- Le reste de la fabrication est participative sous les conseils des superviseurs et bénévoles expérimentés

JOUR 1 ACCUEIL PRESENTATION - FABLAB ET DOCUMENTATION

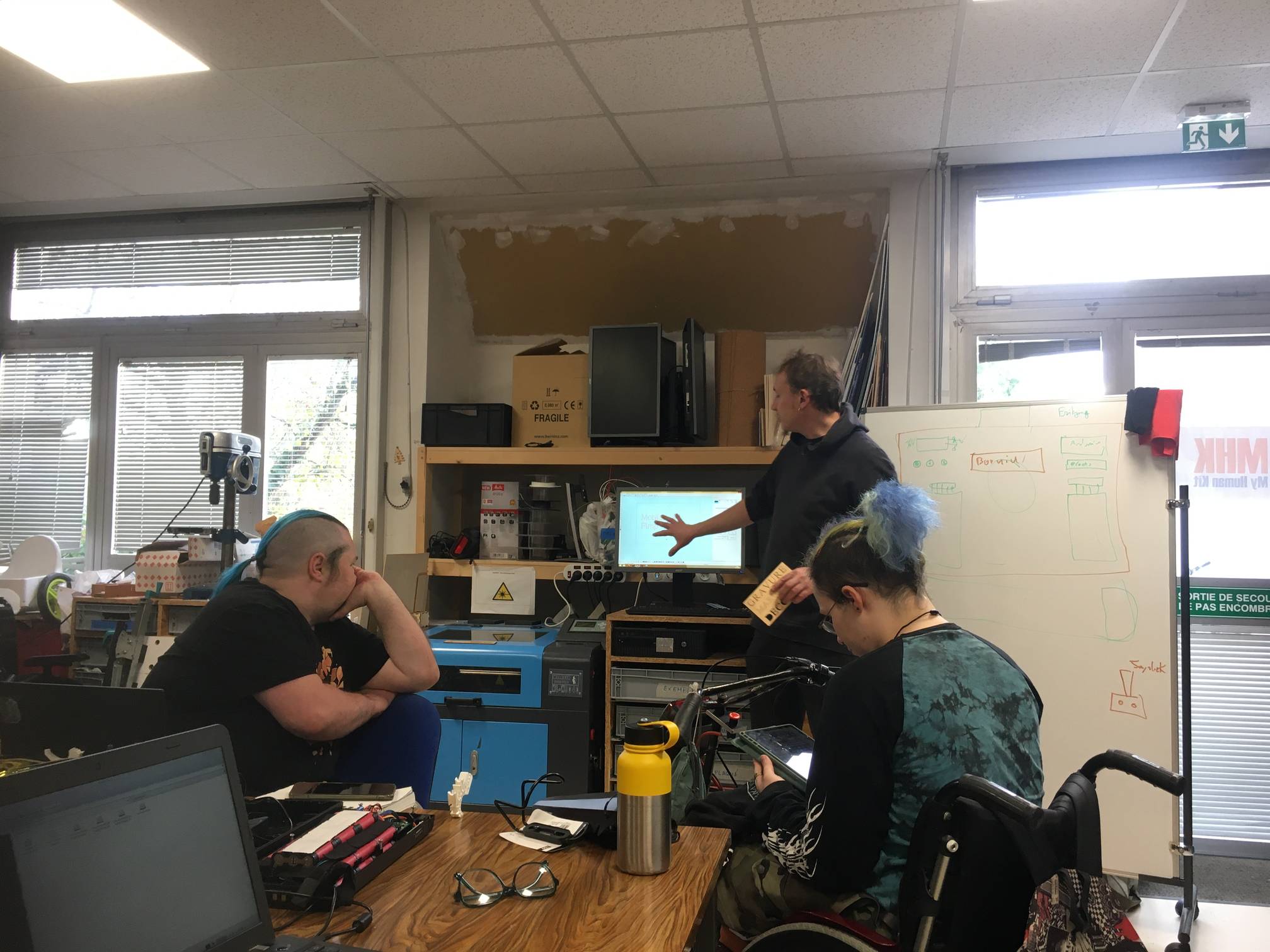

Le jour 1 peut se tenir dans 50 m carrés pour 12 personnes dont 6 à mobilité réduite, avec de l'espace pour circuler. Il faut sinon rassembler les tables dans un ilôt central pour s'assurer de la mobilité sur place des personnes à mobilité réduite.

Matinée :

9h30 - 11h00 : accueil bienvenue et présentation en tour de table, des participants

- Accueil

- Tour de table où chacun se présente ainsi que ses motivations et partage ses expériences de mobilité

- Principes de l'événement : on fabrique et on apprend ensemble. On a le droit de se tromper.

- Echange sur le libre et la documentation : comparaison avec les systèmes propriétaires.

- Temps de pause libre de 15 mn.

11h00-11h30 : Présentation du planning global sur les 5 jours, équipes.

- Utilisation d'un tableau blanc pour présenter le planning de l'événement vidéoprojeté (document cadre).

- Chaque projet sera présenté à tous, puis temps d'échange pour apporter des idées

- Présentation des équipes formées autour de chaque personne concernée : des bénévoles recreutés en amont et listés dans un tableau de présence par jour. Présentation des bénévoles présent ou non et de leurs compétences.

11h30-12h30 : Présentation des outils disponibles au fablab et de leur principe de fonctionnement :

- Table de documentation : fond blanc avec éclairage pour prise de photographies pour la documentation.Importance de pouvoir prendre des photos de bonne qualité sur place.

- Ordinateurs portables à disposition

- Chaises et tables à disposition

- Kit de soudure électronique à l'étain

- Imprimantes 3D : Explication à partir du fonctionnement du pistolet à colle : ajout de couches de matière fondue, superposées. Dépôt de couches successives pour faire un objet en relief. Présentation du matériau : filament pour impression 3D et caractéristiques.

- Machine à coudre : permet de créer de nombreux systèmes personnalisés d'accrochage, etc.

- Perceuse à colonne et étau : on évite pour percer de l'acier. Plutôt du bois ou du plastique.

- Découpeuse laser :

Comparaison avec l'imprimante 3D : une tête se déplace et on va avoir comme "un cutter qui se déplace".

On peut écrire, graver, découper... Exemple du bois flexible. Important : on peut faire des boîtes "comme des puzzles 3D". Gros avantage par rapport à l'impression 3D : la vitesse.

Pause médiane du midi

Une heure de pause libre : le lieu est ouvert pour déjeuner mais les personnes sont libres de manger ensemble ou non. A noter que sur place une cantine est disponible également.

Après-midi jour 1 : Définition du projet et préparation de la documentation sur wiki

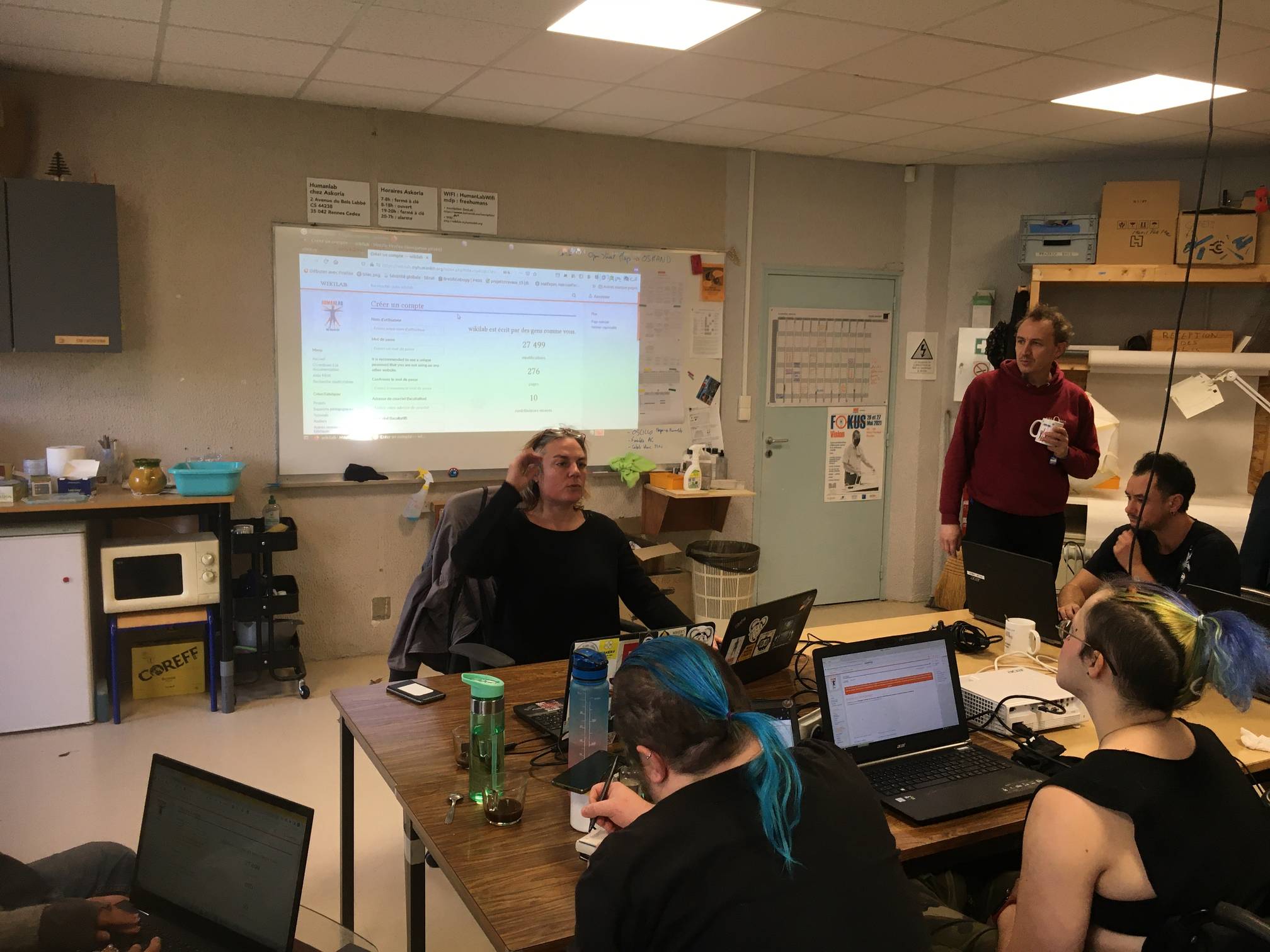

13h30-14h30 : Début de la phase de création de comptes des participants sur le wiki de my human kit.

- Une fabmanager avec un ordinateur relié au vidéoprojecteur explique comment se créer un compte.

- Instruction : aller sur le wiki, se créer un compte et bien noter ou s'envoyer le mot de passe par SMS

- Attribution des droits de publication en direct devant les personnes.

- La personne en situation de handicap concernée par un projet crée sa page projet qui sera le lieu de publication des photos et travaux.

Etapes : les personnes vont sur la page de création de compte sur des ordinateurs portables et sont guidées en vidéoprojection par la fabmanager en charge de la documentation.

Conseils : choisir un pseudonyme lisible, noter le mot de passe et indiquer une boîte mail meme si cela est facultatif, afin de pouvoir retrouver le mot de passe en cas de pb.

Au fur et à mesure que les personnes créent les comptes, la fab manager attribue les droits de publication en direct à l'écran.

Une fois les comptes créés, on choisit : créer un projet.

-

- Démonstration de modification d'une page.

- Démonstration pas à pas : éditer du texte, poser une image dans une page...

- Chacun doit remplir un champ de description de son projet sur le wiki, puis donne lecture de son descriptif aux autres pour vérifier que c'est compréhensible.

Le groupe se rassemble autour de la personne en situation de handicap afin de définir l'objectif du projet. Cette phase nécessite plus d'une heure et est le fruit d'un temps d'échange et de va-et-vient avec la fab manager.

Puis apres une heure, le contenu du cahier des charges de chaque projet est lu à voix haute à tous.

15h30-16h30 : les équipes et le fab manager font le point et on leur donne les directives pour revenir le lendemain sur le lieu de prototypage des travaux du métal.

JOUR 2 MECANIQUE CINTRAGE SOUDURE ET CYCLES : le jour "de tous les dangers".

Le jour 2 se tient dans un atelier mécanique utilisé avec un partenaire (ferme de la Harpe à Rennes), équipé pour réparer et modifier des vélos.

- On ne pourra pas souder sur place, il faut un endroit dédié à la soudure métal pour le jour 2.

- Ici partenariat avec une association locale de réparation de vélos et bénévole habilité.

- MHK utilise un local annexe permettant de salir et de faire du bruit.

- Poste de conduite, batterie, guidon. Il faut en profiter pour réfléchir aux accessoires (cale-pieds...)

- On travaillera aussi toute la partie "cycles" (changement de roue, pneus...)

Objectif : un chassis fonctionnel

9h30: début du travail en équipe dans l'atelier Métal

Concernant le projet trotti, il s'agit de préparer tous les éléments qui vont être fixés au fauteuil à électrifier : la fourche avant avec la roue contenant le moteur électrique, le système de "pinces" permettant l'accrochage, et les cale-pieds qui se subtitueront à ceux d'origine.

Tous les membres de l'équipe sont briefés et une personne qualifiée s'occupe des soudures métal pour le projet.

10h30-12h00 : soudure des éléments métal

14h00-16h00 : fixation des éléments amovibles sur les pinces pour raccordement au fauteuil roulant

16h30 : point et débrief

JOUR 3 ELECTRONIQUE

Objectif : connecter des éléments pour rendre mobile le chassis fonctionnel.

Ceci nécessitera de démonter sans abimer, pour aller chercher de la documentation et ensuite connecter des solutions.

Cette journée se tient dans un fablab équipé de cartes électroniques, composants, et matériel pour soudure à l'étain.

Matinée du jour 3

- Accueil café.

- Reformation des équipes.

Préparation de plaques comprenant une carte électronique de contrôle (arduino), un contrôleur de moteur électrique, et les composants et fils permettant de raccorder le bloc moteur au système de commande.

Les équipes sont réparties dans 3 salles pour disposer de la place nécessaire. Pour le trotti, un espace de 30 m carrés dégagé (ilôt de tables central pour circulation des fauteuils) pour 4 à 6 personnes est suffisant.

Pause médiane du midi

Après-midi du jour 3

Hugues absent - à compléter.

JOUR 4 SUITE DU PROJET MECANIQUE

(correctif en fait le jour 4 a été nécessaire pour finaliser les parties mécaniques des prototypes et du trotti, il était au départ dédié aux techniques 3D)

Objectif : rendre beau.

Savoir personnaliser avec ces techniques et les appliquer.

Ndlr : interroger Raph et Yohann sur le déroulé de cet am.

JOUR 5 DECOUPE LASER,IMPRESSION 3D PERSONNALISATION ET CLOTURE

Matinée du jour 5 :

9h30-10h00 : Accueil café des participants

Objectif : savoir utiliser l'outil pour optimiser le prototype, le personnaliser.

10h00-10h30 : Présentation des techniques de modélisation et d'impression 3D par le fabmanager à l'aide d'un vidéoprojecteur. Information qu'il faudra aller vite pour terminer les prototypes vers 15h30.

Début d'une session d'initiation sur la modélisation 3D en utilisant le vidéo-projecteur.

Alerte sur le fait qu'il faudrait réussir à finir les prototypes pour 15h30 afin de faire un bilan avec les participants.

On ne pourra former en deux heures les personnes à dessiner en 3D. Par contre, présentation d'un gisement de modèles 3D :thingiverse. Explication du format de fichier .stl. Analogie avec le son et le .mp3.

Démonstration de principe de l'impression 3D.

- Présentation d'un gisement de modèles imprimables (thingiverse)

- Explication des formats .zip et .stl

- Explication d'un logiciel de tranchage (CURA)

- Explication du Gcode

- Chargement du Gcode sur une carte mémoire

- Chargement de la carte mémoire dans une imprimante 3D et démonstration d'impression.

10h30-11h00 : Présentation de la découpe laser

- Présentation d'objets, gravures, boîtes

- Logiciel machine

- Gravure marquage et découpe

- Notions de calques et dessins vectoriels

- Lancement d'une action de découpe-gravure sur une plaque de bois

11h00 : les équipes se reforment autour des personnes concernées et attaquent la réflexion pour qualifier leurs besoins finaux de pièces imprimées en 3D et en découpe laser.

11h00-12h00 : reprise de la phase de fabrication : finalisation électronique et personnalisation

Pause médiane du midi

Après-midi jour 5

- 14h00-15h00 :Finalisation de l'assemblage des parties. Tests.

- 15h00-15h30 : Début de la phase collective de rangement AVANT LA PHASE DE RESTITUTION FINALE

- 15h30-16h30 : RESTITUTION FINALE

La phase de restitution commence par le rassemblement de tous les bénévoles et participants.

1) Savoir acquis : auto-évaluation

Chaque porteur de projet octroie publiquement un score entre 0 et 6 sur ce qu'il savait et ce qu'il a appris dans les domaines suivants : Mécanique, Cycles, Electronique, 3D, Laser.

Par exemple : si je savais peu et que j'ai appris beaucoup le score sera de 1/6 et de 5/6.

2) Appréciation et ressenti des participants

Le fabmanager remplit un tableau avec une ligne par porteur de projets.

Il prend en note le verbatim du ressenti de chacun pour faire un bilan commun.

3) Décharge de responsabilité

Avant la fin de l'événement, chaque porteur de projet qui a eu un prototype réalisé doit signer une décharge de responsabilité protégeant les organisateurs.

4) Rappel de l'importance de la documentation

Une explication est donnée de l'importance de ne pas s'arrêter une fois le prototype fonctionnel, mais d'aller au bout d'une documentation partagée pour les autres personnes concernées. La page projet continue de vivre jusqu'au bout.

5) Photographies finales

Une photo de groupe est réalisée, puis des photographies de bonne qualité de chaque prototype.

6) Un pôt de cloture sans alcool est offert

- My Human Kit publie sur les réseaux sociaux des posts illustrés de photographies de l'atelier

- Le processus de documentation sur le wiki se poursuit aussi longtemps que nécessaire avec les bénévoles.

- Bonus : témoignage deRaph qui porte le projet.